|

本标准等效采用德国标准DIN19569T.2—89净化设备,建筑工程和技术装备的结构原理,固体分离及浓缩设备特殊结构原理。

1 主题内容与适用范围

本标准规定了可调式堰门的型式标记、规格、基本参数、技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于给水、排水工程用的可调式堰门。

2 引用标准

GB 1176 铸造铜合金技术条件

GB 1120 不锈钢棒

GB 9439 灰铸铁件

GB 1348 球墨铸铁件

GB 700 碳素结构钢

GB 10095 渐开线圆柱齿轮精度

GB 4216·10 法兰及垫片技术要求

GB 11365 锥齿轮和准双曲面齿轮精度

JB/ZQ3011 工程机械焊接件通用技术条件

GB 4216·9 石棉垫片尺寸

GB 5796 梯形螺纹 公差

GB/T 13306 标牌

YB 3211 涂漆通用技术条件

YB 3214 包装通用技术条件

GB 211 钢铁产品牌号表示方法

GB 1184 形状和位置公差数值

GB 6414 铸件尺寸公差

3 型式规格及基本参数

3.1 基本参数见表1。

表1 | 项目 | 数值 | 堰门承受最大正向工作压力 (MPa)

(调节量+堰上水头) | 0.01 | 堰门承受最大反向工作压力 (MPa)

(调节量+堰上水头) | 0.01 | | 介质(水、污水)酸碱度 (PH) | 6~9 | | 堰门板每延米的泄漏量 (L/min/m)(密封长度) | 1.25 | | 堰门板与框密封面的间隙 (mm) | 0.08 | 3.2 孔口宽度及起吊方式见表2。

表2 mm | 宽度 | 调节范围 | 起吊方式 | | 300 | 0~400 | 单吊点 | | 400 | 0~400 | 单吊点 | | 600 | 0~400 | 单吊点 | | 800 | 0~400 | 单吊点 | | 1000 | 0~600 | 单吊点 | | 1250 | 0~600 | 单吊点 | | 1500 | 0~600 | 单吊点 | | 1750 | 0~600 | 单吊点 | | 2000 | 0~600 | 双吊点 | | 2500 | 0~1000 | 双吊点 | | 3000 | 0~1000 | 双吊点 | | 3500 | 0~1000 | 双吊点 | | 4000 | 0~1000 | 双吊点 | | 4500 | 0~1000 | 双吊点 | | 5000 | 0~1000 | 双吊点 |

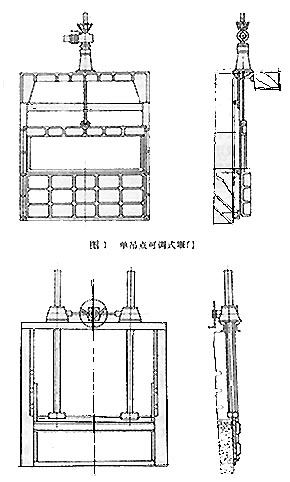

图2 双吊点可调式堰门

4 技术要求

4.1 可堰式堰门技术参数应符合本标准要求,并按照规定程序批准的图样和技术文件进行制造。

4.2 铸件、钢件

4.2.1 灰口铸铁牌号和机械性能应符合GB9439中的规定。铸铜合金牌号和机械性能应符合GB1176中的规定。球墨铸铁牌号和机械性能应符合GB1348中的规定。

4.2.2 铸铁件表面(特别是凹面处)所附有的型砂、氧化皮、冒口、浇口和多肉等应清除干净。

4.2.3 铸件不应有裂纹、疏松和浇不足等缺陷。如出现气孔、缩孔和渣眼等缺陷时,允许补焊与修理,补焊与修理要求应符合GB9439中的规定。

4.2.4 门板、门框、导轨等应进行时效处理。

4.2.5 铸件的铸造偏差应符合GB6414中的规定。

4.2.6 钢件金属材料的选择应符合GB211中的规定,其机械性能、物理性能等应符合GB700中的规定。

4.2.7 钢件金属焊接技术要求应符合JB/ZQ3011中的规定。

4.3 主要零部件

4.3.1 门板

4.3.1.1 门板应按最大工作压力设计。安全系数应不小于5。

4.3.1.2 门板的挠度应不大于门板宽度的1/1500。

4.3.1.3 门板的厚度应在设计计算厚度上增加2mm的腐蚀余量。

4.3.1.4 门板与密封件的接触面必须保证光滑。平面度公差值0.05/1000mm2,门板沿平面全长的积累误差值不大于0.08mm。

4.3.2 门框

4.3.2.1 门框应按最大工作压力设计。安全系数应不小于5。

4.3.2.2 门框的厚度应在设计计算厚度上增加2mm的腐蚀余量。

4.3.2.3 门框与基础之间的密封如设有止水垫片,垫片应符合GB4216·9和GB4216·10中的规定。

4.3.2.4 门框与基础的联接应保持平整。门框两侧基础螺栓的平行度应符合GB1184和7、8级的规定,相邻两孔的孔距极限偏差值为螺栓孔间隙的±1/4。

4.3.3 导轨

4.3.3.1 导轨应按最大工作设计,安全系数应不小于5。

4.3.3.2 导轨与门框的接触面的平面度公差值0.05/1000mm2,直线度公差值0.05/1000mm,沿平面全长的积累误差不大于0.08mm。

4.3.3.3 导轨可用螺栓(螺钉)与门框相接。

4.3.4 启闭机

4.3.4.1 启闭机的齿轮加工精度应符合GB10095,GB11365中的8级规定。

4.3.4.2 螺杆的传动螺纹为梯形螺纹。其加工精度应符合GB5796.4中的3级规定。

4.3.4.3 螺杆应按最大提升力条件设计。安全系数应不小于3。螺杆的柔度应不大于200。

4.3.4.4 启闭机可采用手动或手动、电动两用方式,手动操作力应不大于150N。

4.3.5 螺栓、螺钉、销轴等紧固件

4.3.5.1 所有装配螺栓、螺钉、螺母、地脚螺栓和销轴等在最大工作水头启闭时,其拉伸、压缩、剪切强度安全系数应不小于5。

4.3.6 主要零件的材料应符合或不低于表3中的规定。

4.3.7 装配

4.3.7.1 可调式堰门装配后允许做适当的调整,并进行2~3次启闭操作,保证其移动灵活。门板与导轨密封面间隙公差值0.08mm。堰口全长水平度应不大于0.05/1000mm。

4.3.7.2 启闭机运转操作自如,不应出现倾斜、卡阻现象,保证其螺杆的轴线对启闭机座平面的垂直度公差值0.25/1000mm。

4.3.8 涂漆

4.3.8.1 在涂漆前应进行喷砂除锈,去除毛刺、氧化皮、锈斑、粘砂和油污等脏物,并将浇口、冒口、多肉和锐边等铲平,保持表面平整光洁。涂装物体表面技术要求应符合YB3211中的规定。

4.3.8.2 可调式堰门非工作接触面不得有起泡、剥落、皱纹和流挂等缺陷。

4.3.8.3 当可调式堰门用于给水工程时,应采用无毒耐腐蚀涂料涂装。漆膜厚度水上部分应不低于150~200µm。水下部分应不低于200~300µm。

表3 | 零件名称 | 材料 | 材料标准 | | 门板 | HT200,QT400-15,Q235-A,1Gr13 | GB1348

GB700

GB9439

GB1176

GB1220 | | 门框 | HT200,QT400-15,Q235-A | | 导轨 | HT200,QT400-15,ZCuSnPb5Zn5,1Cr13 | | 螺杆 | 1Cr13 | | 螺栓、螺母、螺钉地脚螺栓和销轴 | 1Cr13 | 5 试验方法与检验规则

5.1 密封面间隙试验

门板与门框的密封结合面,必须清除外来杂物和油污。将门板插入导轨内,在门板上无外加荷载下,用塞尺沿密封结全面测量间隙,其值不大于0.08mm。

5.2 装配试验

将门板插入导轨内,做全程往复移动,检查门板在移动过程中位置及间隙,用钢尺和塞尺等工具分别进行测量,其值应符合4.3.7.1~4.3.7.2中的规定。

5.3 泄漏试验

密封面应清除所有污物。不准在密封面上涂抹油脂。应在生产厂内或与订货单位协商,在现场安装完毕后进行泄漏试验,采用计量器具(量筒、计时表)检测密封面泄漏量应不大于1.25L/min/m(密封长度)。

5.4 出厂检验

5.4.1 每台产品须经制造厂质量检验部门按本标准检验,并签发产品质量检验合格证方可出厂。

5.4.2 出厂检验项目:

a.密封间隙的检验应满足4.3.1.4及5.1中的要求;

b.装配检验应满足4.3.7及5.2中的要求;

c.表面涂漆检验应满足4.3.8中的要求;

d.泄漏量检验应满足5.3中的要求。

5.4.3 订货单位有权按本标准的有关规定对产品进行复查。抽查量为批量的20%,但不多于3台。对台数不超过3台的应全部检验。抽查结果如有1台不合格时,应加倍复查。如仍有不合格时,订货单位可提出逐台检验或拒收并更换合格产品。

5.5 型式检验

5.5.1 有下列情况之一可按表2规格任选一种进行型式检验。

a.新产品试制时;

b.老产品转厂生产的试制定型鉴定时;

c.如结构、材料和工艺有较大改变,可能影响性能时;

d.正常生产时,二年检验一次;

e.产品停产三年后,恢复生产时。

5.5.2 型式检验项目

a.对堰门的制造工艺、设计图纸进行全面的审查检验,其技术指标应符合第4章中的有关要求;

b.对堰门主要零部件(如门板、门框、导轨、密封件等)的材料进行机械物理性能的检验,其性能指标应符合4.2.1及4.2.6中的要求,材料的选取应不低于4.3.6中的要求;

c.对堰门进行表面涂装检验,并应符合4.3.8中的要求;

d.对堰门进行装配检验并应符合5.2中的要求;

e.对堰门门板做挠度测定,并应符合4.3.1.2中的要求;

f.对堰门做全泄漏检验,并应符合5.3中的要求。

6 标志、包装、运输及贮存

6.1 可调式堰门的标志可设在明显部位。标牌应符合GB/T13306中的规定。

6.2 可调式堰门在检验合格后,应清除表面的油污脏物和存留的水分。

6.3 在装运和贮存期内可调式堰门应处于关闭状态。螺杆和螺纹部分应涂油脂包扎,以防锈蚀和损坏。

6.4 可调式堰门的发运方式由供需双方协商确定。包装应按YB3214规定,必须使可调式堰门及附件固定,保证在运输途中不致因包装不慎而损坏。可调式堰门孔口宽度大于600mm时须用螺栓紧固或紧固在一块滑座上以便吊装安全。

6.5 可调式堰门出厂时应附有产品合格证、产品使用说明书及装箱单。

6.5.1 产品使用说明书应包括下列内容

a.制造厂名;

b.用途和主要性能规格;

c.作用原理和结构说明;

d.标有主要外形尺寸和连接尺寸的安装图;

e.主要零件材料;

f.维护、保养、安装和使用注意事项;

g.可能发生的故障和消除办法;

h.附件清单。

6.5.2 产品装箱单应包括下列内容

a.订货单位和合同编号;

b.制造厂名和出厂日期;

c.产品名称、型号及规格;

d.产品数量及净量;

e.所附文件的名称和份数。

产品装箱单应加盖制造厂装箱检验员的印章及检验日期。

6.6 贮存

a.产品应保存在通风的库房内;

b.产品不应挤压叠放。

附加说明:

本标准由建设部标准定额研究所提出。

本标准由建设部城镇建设标准技术归口单位建设部城市建设研究院归口。

本标准由天津市市政工程设计研究院(主编单位)、通州市给水排水设备制造厂负责起草。

本标准主要起草人:张大群(主编)、金宏、冯生华、包宏明、邱洁、宋汝华、孙继发、王立彤。

本标准委托天津市市政工程设计研究院负责解释。 |