时间:2022-07-01 09:11

来源:康恒环境

近期,康恒环境梧州市静脉产业园入选“2021年广西智能工厂示范企业”。梧州市静脉产业园以生活垃圾焚烧发电为核心,集餐厨垃圾处理、污泥处理、污水处理、炉渣综合利用等11个协同子项目,占地面积超1400亩。通过数字化赋能生产运行,梧州市静脉产业园的整体运行效益得到提升,实现了安全、环保与可持续发展。

梧州市静脉产业园实景图

一块大屏将全厂生产运行尽收眼底

在梧州市静脉产业园的中央控制室,工程师刘磊正坐在电脑前,观看着大屏幕上显示的设备运行参数,当出现警报时,刘磊才会处理。而在过去,刘磊每10秒就要点击一次电脑,凭借自己的感知与经验判断工况,然后再手动调整设备参数直到警报消失。

中控室

出现上述变化的原因在于,梧州市静脉产业园采用DCS系统将焚烧设备、烟气净化系统、热力系统和电气系统进行链接,有效实现了各生产设备的互联互通,同时将全厂工艺流程参数实时展现在中央控制室的大屏上,实现了生产运行管理的可视化和实时化,保证了生产系统的稳定运行,提高了运行决策效率,避免人为因素产生的安全隐患。

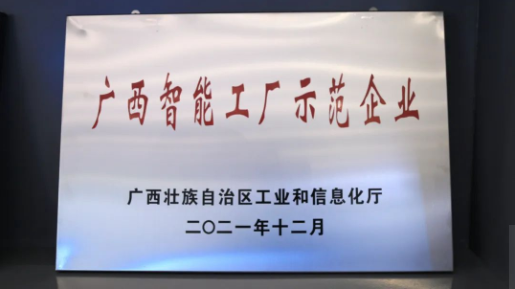

梧州市静脉产业园入选“2021年广西智能工厂示范企业”

自动化信息系统让“未知”变“已知”

据了解,传统的垃圾焚烧发电项目在设计初期根据若干典型燃烧工况,及初始燃烧系统模型,设计相应运行策略,并汇编成操作手册,交付给运行人员使用。这会导致三个问题:燃烧系统模型的不可参照性、运行策略的滞后性、对新燃烧工况的不可预测性。另外,各生产环节的数据碎片化现象严重,运行数据无法沉淀成有效资产帮助项目实现可持续发展。

生产管理自动化信息系统有效解决了上述问题。

生产管理自动化信息系统中的SIS系统通过遍布全厂的传感器实时抓取运行数据,经过高精度、高速度、高可靠性分析处理后将有效信息发送至MIS系统。MIS 系统打破各生产部门“围墙”,形成跨部门合力,帮助生产管理人员实现对运行全流程及时管控。

同时,MIS系统将各运行数据进行储存,形成有效的数据资产,帮助项目未来应对各种挑战。

在自动化信息系统的帮助下,生产管理人员与设备可预见即将出现的问题或挑战,并提前制定运行策略。这样的预测能力让项目具备灵活性,可快速做出决策并将影响降至最低。

总部数字化平台成就“最强大脑”

在1500公里外的上海,梧州市静脉产业园的实时运行数据正显示在大屏上,总部运行工程师每天会依据实时传送的数据做出多维度分析,便于决策判断。

上述场景的实现得益于2018年康恒环境提出的“三化”战略。秉持“实现垃圾焚烧项目全生命周期管控”的理念,总部数字化中心与各业务部门通力合作,基于项目的投资、设计、建设、运行及财务等环节搭建数字化平台,实现建设项目与运行项目的精细化管理,过程跟踪追溯,信息资源共享,风险整体控制。

经过4年发展,总部数字化平台已积累数十个项目的有效数据,成为康恒环境的“最强大脑”,为客户、合作伙伴、监管机构等利益相关方提供分析与决策的基础信息。

自2020年8月份投产以来,梧州市静脉产业园已累计处置生活垃圾超60万吨,餐厨垃圾超7万吨, 污泥超1万吨,累计上网绿色电量超3亿千瓦时,可供150,000户三口之家1年的用电需求(按每户三口之家一年用电2000千瓦时计算)。

通过数字化赋能生产运行,环保行业正变得更“智慧”、更“洁净”、更“友好”!

编辑:赵凡

版权声明: 凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。